Zur Geschichte der Neukalener Ziegelei (4)

Heinz Wendt

(Auszug aus dem Beitrag “Zur Geschichte der Neukalener Ziegelei” in der Festzeitschrift zur 700-Jahrfeier der Stadt Neukalen, 1981, Seite 41 und 42)

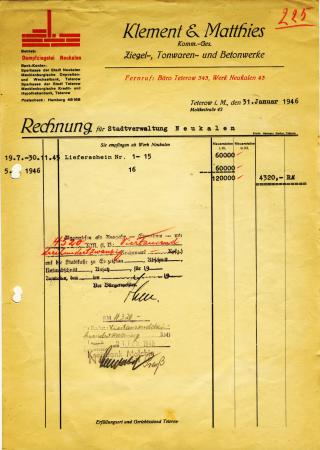

1945 wurde auch das Ziegelwerk enteignet und in Volkseigentum übernommen. Die Produktion konnte ein Jahr später unter der Leitung des Betriebsleiters Bohm wieder aufgenommen werden, allerdings mit veralterten Maschinen. Es war ein schwerer Anfang. Der Ton mußte im Handstich gewonnen und mit Kipploren und Pferd zum Betrieb gefahren werden.

Rechnung Ziegelwerk 31.1.1946

Bis 1951 arbeitete das Werk als Saisonbetrieb, d. h. die Pressenproduktion von April bis Oktober und der Ofenbetrieb von Mai bis Dezember. In den Wintermonaten war nur ein geringer Teil der 32 Belegschaftsmitglieder mit der Reparatur der Maschinen und Anlagen beschäftigt. Die anderen erhielten die Kündigung, um im folgenden Jahr ab März oder April wieder eingestellt zu werden. Ende 1951 konnte eine neue Aufbereitungsanlage montiert werden. Nun wurden die Arbeitskräfte ganzjährig beschäftigt, und der Betrieb produzierte durchgehend. Zur Tongewinnung stand ein Eimerkettenbagger zur Verfügung und für den Transport des Tones von der Grube zum Werk eine Diesellok. Für den Rohlingstransport von der Presse zu den Trockenanlagen, der zuvor noch mit Handschiebebühnen bewältigt wurde, kamen jetzt elektrisch betriebene Schiebebühnen zum Einsatz.

Ziegeleibelegschaft am 1.5.1953

Die Namen (jeweils von links nach rechts):

Ganz unten die Kinder: Waltraud Müller, Manfred Günther, Bärbel Krause, Elli Woggon;

untere Reihe: Litschko, Krebs, Schmidt, Wolf, Penzlin, Flackmann, Bastian, Schulz, Wendt;

zweite Reihe: Franz Hortig, Granz, Sufeida, Bürgermeister, Anna Strowick, Richard Fischer, Carl Lucka, Westphal, Grete Drews, Marie Göbel, Herbert Prim, Grieg, - ? - , Genz;

dritte Reihe: Hilde Müller, Walter Müller, Günter Gess, Köpsel, Emil Patschull, Paul Liese, Emil Dummann, Carl Wegner, Paul Schmidt, Wulsten, Anna Jürß, Anna Behrend, Kubillus, Carl Wiegert;

obere Reihe: Annemarie Kaiser, Walter Besang, Helga Lewerenz, Max Weinelt, Annemarie Vogt, Walter Heinze, Alma Günter, Mathias Metzele, Franz Ressel, Richard Drews, Erich Weiher, Gertrud Nentwig, Alfred Nentwig, Günter Flackmann

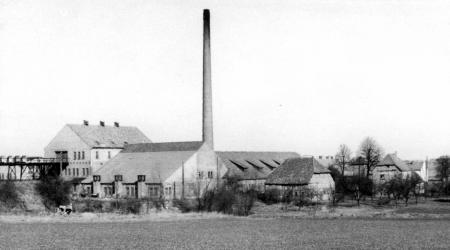

Ziegeleiansicht 1955

Ziegelei um 1955

Ab 1956 erfolgte der Bau von 6 Wohneinheiten bei der Ziegelei.

Bis 1958 mußte die Pressenanlage zweischichtig gefahren werden. Dann wurde eine zweite Pressenanlage eingebaut, und die Schichtarbeit entfiel. Eine sehr gesundheitsschädigende Arbeit war das Ein- und Ausfahren der Rohlinge, denn in den Trockenanlagen wurde mit Rauchgas getrocknet. Zur Feuerung dienten Koks und Brikett, deren Verbrennungsgase mit Hilfe eines Exhaustors in die Trockenkammern gedrückt wurden. Eine Änderung erfolgte erst 1961 mit der Inbetriebnahme des Lufterhitzers. Die Trockenkammern wurden jetzt nur mit Warmluft beschickt, und somit fielen auch die lästigen Abgase weg.

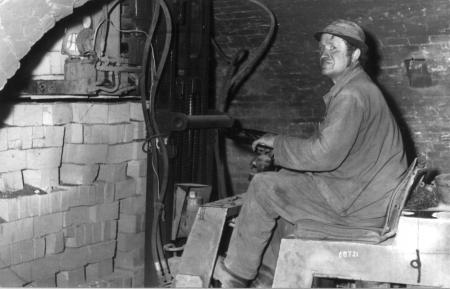

Gebrannt werden die Ziegel nach wie vor in zwei Ringöfen. Eine schwere körperliche Arbeit war die Beschickung und Entleerung dieser Ofen. Die Beschickung erfolgte bis 1961 mit gleisgebundenen Karussellwagen, die von einem Mann von der Trocknung zum Ofen geschoben wurden. Im Ofen waren zwei Setzer, die die Rohlinge in den Ringofen setzten. Ab 1962 wurden dann gummibereifte Karussellwagen eingesetzt, die aber für den Zubringer und die Setzer keine wesentliche Arbeitserleichterung brachten.

Auch das Ausfahren aus dem Ringofen war schwer. Bis 1958 wurden die Ziegel mit einer einrädrigen Karre aus dem Ofen gefahren und auf dem Hof gestapelt; je Stapel 200 Ziegel oder gleich von Hand auf Fahrzeuge verladen. Ab 1959 wurden vierrädrige gummibereifte Plateauwagen für die Ausfahrt verwendet, wobei das Entladen dieser Wagen weiter mit der Hand vorgenommen wurde.

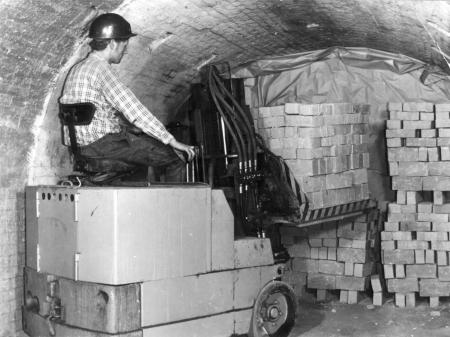

Erst 1961 wurden ein Portalkran und Raupendrehkran für die Stapelung der Ziegel auf dem Hof, bzw. für die Verladung eingesetzt. Damit entfiel für die Verladung der Ziegel die schwere Handarbeit. Eine wesentliche Wende im Ofenbetrieb brachte 1968 der Einsatz von Gabelstaplern mit sich, denn hiermit entfiel endlich die Handarbeit im Ringofen. Die Rohlinge werden per Hand außerhalb des Ofens zu Paketen gesetzt und mit Gabelstaplern in den Ofen gefahren. Das Ausfahren und Verladen der Ziegel erfolgt ebenfalls mit Gabelstaplern.

Neben der Erleichterung der Arbeitsbedingungen in der Produktion, haben sich nach 1945 auch die allgemeinen Lebensbedingungen schrittweise verbessert. Seit 1956 steht der Belegschaft ein schöneres Sozialgebäude mit Wasch- und Duschanlagen, einer modernen Küche und einem Eßraum zur Verfügung. Auch Versammlungen und Betriebsfeiern können hier durchgeführt werden.

Zur Verbesserung der Versorgung mit Lebensmitteln und vielen Kleinigkeiten des täglichen Bedarfs richtete der Konsum 1958 eine Betriebsverkaufsstelle ein, die den Hausfrauen so manchen umständlichen Weg in die Stadt erspart.

Drei Wohnblocks wurden neu errichtet. Sie waren jeweils 1958 (8 WE), 1963 (15 WE) und 1971 (12 WE) bezugsfertig dem Betrieb übergeben worden.

Kleinere Schadensfälle haben die positive Entwicklung des Betriebes nicht aufhalten können. 1961 brannte der Dachstuhl des neuen Sozialgebäudes durch fahrlässigen Umgang mit Kochgeräten aus. Er wurde gleich darauf wieder hergestellt. Zehn Jahre später kam es zu einem Brand des Brennerbodens, der durch die Betriebsfeuerwehr selbst bekämpft werden konnte.

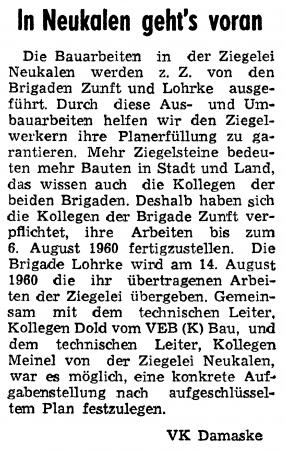

Zeitungsartikel von 1960

Ziegelei 1963

Rudolf Schiller

(1997)

(Von 1956 bis 1989 hatte ich enge berufliche Beziehungen zu den Arbeitern und Angestellten der Ziegelei und werde versuchen, die Darlegungen von H. Wendt zu ergänzen.)

Die Gegend um Malchin und Teterow ist bekannt als die “Mecklenburgische Schweiz”. Hügel, Wälder und Seen ziehen unzählige Erholungssuchende an. Inmitten dieser Naturschönheiten befindet sich die Ziegelei Neukalen.

Geologisch wird dieses Gebiet zum Endmoränengebiet gerechnet, davon sind auch die Tonlagerstätten geprägt. Die Hügel südlich der Stadt Neukalen an der Malchiner Straße wiesen ergiebige Tonlager aus. Das war, wie in diesem Gewerbe üblich, wohl auch der Grund, nahe am Rohstoffvorkommen die Ziegelei zu errichten.

Man findet links und rechts der Straße in Richtung Malchin mehrere ausgetonte Tongruben. Zuerst wurde der Ton rechts der Straße gefördert und dann links. 1956 erfolgte der Tonabbau bereits links der Straße. Auf der gleichen Seite, jedoch tiefer im Wald, findet man mehrere kleine ausgetonte Gruben. Dieser Ton wurde in der Ziegelei Pisede verarbeitet. Diese befand sich am Rand eines Hügels nahe der Chaussee Malchin - Teterow, jetzt B 104. In dem kleinen Saisonbetrieb wurden Dachziegel, Voll- und Langlochziegel hergestellt mit ungefähr 25 Arbeitskräften. Es existierten ein kleiner Ringofen, eine kleine Presse, Kreistransporteur, eine kleine Zusatztrocknung und natürlich Freilufttrocknung. Jahresleistungen sind mir nicht bekannt. 1954 wurde der Betrieb geschlossen. Die Arbeitskräfte übernahm das Werk Neukalen. Der langjährige Leiter dieser Ziegelei, der Ziegelmeister Wilhelm Stolle, verstarb etwa 1951, und danach ging es mit dem Betrieb bergab bis zur Stillegung 1954. Die brauchbaren Maschinen und Geräte wurden in das Ziegelwerk Neukalen umgesetzt. Eine Umsetzung von Anlagewerten zwischen zwei volkseigenen Betrieben erfolgte in der DDR kostenlos, die umgesetzten Anlagen wurden nur buchmäßig erfaßt. Die Gebäude der Ziegelei Pisede übernahm die Landwirtschaftliche Produktionsgenossenschaft zur Putenzucht.

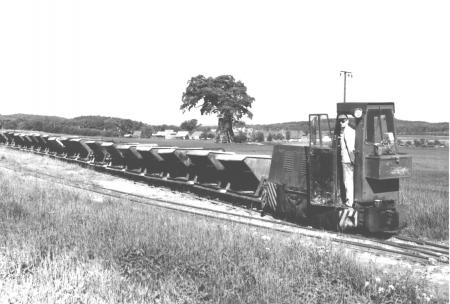

Nun zurück zu dem wichtigsten Teil einer Ziegelei, dem Rohstoffvorkommen des Ziegelwerkes Neukalen. Das Tonvorkommen wurde 1956 in zwei Stufen mit 25 l KEMA Eimerkettenbaggern im Tiefschnitt abgebaut. Der obere Bagger arbeitete 10 m tief und der untere 8 m. Der obere hatte am Ende der Eimerleiter einen sogenannten Planierschuh mit einer Länge von 2 - 3 m. Dieser war so schräg angebaut, daß die Eimerkette, wenn die Eimerleiter am tiefsten stand, die 3 m Grubensohle waagerecht abbaggerte und damit eine planierte Fläche für den Einsatz des Baggers auf der zweiten Sohle schaffte. Ohne diesen Planierschuh entstehen auf der Grubensohle nach dem Zurückrücken des Baggers erhebliche Mulden. Die Bagger arbeiteten gleisgebunden. Der Abtransport des Tones erfolgte mit 2 Stück 10 PS LOWA - Loks aus Babelsberg und 0,75 m³Kipploren. Da der Tontagebau höher lag als das Werk, wurden Bremsloren eingesetzt. Die Tonzüge mußten die Malchiner Straße kreuzen.

Für den Abtransport der Tonloren von der 2. Abbausohle wurde eine Schräge ausgebaggert und mit Feldbahngleis 600 mm Spur ausgelegt. Mit Hilfe einer elektrisch betriebenen Seilwinde wurden jeweils zwei Loren nach oben gezogen. Die Arbeitsbedingungen, besonders auf der 2. Sohle, waren bei Regenwetter äußerst schwierig. Jeder Schritt in dem zähen Schlamm war anstrengend, da sich die Gummistiefel regelrecht festsaugten. Das Rücken der Bagger- und Feldbahngleise war in der nassen Jahreszeit eine Katastrophe, ähnlich die Durchführung von Reparaturen. In den heißen Sommermonaten trat das Gegenteil ein, denn die Kollegen hatten unter außerordentlicher Hitze zu leiden. Kein Luftzug brachte Abkühlung.

Bagger in der Tongrube am Wald 1957

In den Jahren um 1960 zeichnete sich ein Auslaufen des Tonvorkommens im damaligen Abbaugebiet ab. Es mußte ein anderes Tonvorkommen erkundet werden. Unter Leitung und Verantwortung der Abteilung Geologie beim Rat des Bezirkes Neubrandenburg, Leiter war Klaus Granitzki, wurde in der Nähe von Schlakendorf bei Neukalen, 3 km vom Ziegelwerk entfernt, ein neues Tonfeld erkundet. Nach Auswertung der vielen Bohrproben bestätigte die ZVK (Zentrale Vorratskommission) in Berlin etwa 1962 dieses Tonvorkommen als abbauwürdig. 1963 wurde mit dem Bau der 3 km langen Gleistrasse vom Ziegelwerk zur Abbaustelle mit einem Aufwand von ca. 600 000 Mark begonnen. Ausführender Betrieb war die Bau-Union Neubrandenburg.

Blick zur Ziegelei 1963

1964 erfolgte der erste Anschnitt. Gebaggert wurde mit einem bereits vorhandenen 25 l KEMA Eimerkettenbagger von Görlitz und einem neuen 35 l Eimerkettenbagger der Fa. H. Au. Schmidt, Wurzen/Sachsen. Beide Bagger wurden elektrisch angetrieben, arbeiteten gleisgebunden im Tiefschnitt. Für den Tontransport zum Werk wurden 1 m³Kipploren eingesetzt, ein Zug mit 26 Loren. Zugmaschinen waren zeitweilig 30 PS und 100 PS LOWA - Dieselloks und später 45 PS Dieselloks aus Rumänien. Verantwortlich für den Grubenbetrieb war der Pressenmeister Emil Dummann. Er verstarb leider schon 1989. Baggerfahrer waren Horst Briese und Günter Schimmel. Als Lokfahrer arbeitete Werner Haberkost. Baggerhelfer war längere Zeit Jürgen Schütze.

Die Tonqualität entsprach der bisherigen. Der verziegelbare Rohstoff stand 5 - 18 m, Abraum 0,5 - 3 m. Die Zusammensetzung der Erdschichten wechselte ständig, was sich negativ auf die Bearbeitung und Qualität der Ziegel auswirkte. Verwendet wurden Ton und toniger Mergel. Schadstoffe waren Kies, Sand und Kalkkonkretionen. Die Sandschichten waren wasserführend, wodurch es oft Probleme mit der Entwässerung des Tagebaues gab. Zum Glück existierte im Abbaugebiet ein Graben in Richtung Schlakendorf, in den die Abwässer gepumpt werden konnten. In der nassen Jahreszeit drückte das Oberflächenwasser von den nahe gelegenen Hügeln in die Abbauwand und unterspülte sie. Dadurch brachen teilweise große Tonblöcke aus der Wand. In einem Fall hingen früh die Baggergleise, auf denen der Bagger stand, in der Luft, da nachts der Ton abgerutscht war. Mit viel Risiko und Mut konnte der Baggerfahrer Herr Briese den Bagger wieder auf festen Boden fahren, ohne daß etwas passierte.

Das gesamte Tonvorkommen war mit Muschelkalk in unterschiedlicher Menge durchsetzt. Wegen der Schadstoffschichten mußten die Bagger teilweise bis zu 20 m umgesetzt werden. Dadurch entstanden dort mehrere ausgetonte Gruben, die in kurzer Zeit voll Wasser liefen und gern zum Baden und Angeln genutzt wurden.

1981 kam ein neuer hydraulischer Universalbagger mit Kettenfahrwerk von Unitraß Nordhausen zum Einsatz, um dort, wo es die Tonmächtigkeit erlaubte, die 2. Sohle abzubauen. Die Tonqualität in der Tiefe war besser als in den Oberschichten. Der Ton der 2. Sohle wurde mit dem Obermaterial 1 : 1 gemischt, was zu einer erheblichen Qualitätsverbesserung der Ziegel führte. Der neue Bagger vom Typ 1232 UB hatte einen Löffelinhalt von 0,8 m³und arbeitete im Tiefschnitt. Baggerfahrer war Klaus Heier aus Neukalen.

Besondere Probleme für die Grubenbesatzung entstanden im Winter, da ja das ganze Jahr gearbeitet wurde. Bei starkem Frost faßten die Bagger den Ton nicht mehr. Deshalb wurde das Erdreich an den Abbaustellen mit Brikettgrus, einem Abfallprodukt bei der Brikettherstellung bzw. beim Kohlehandel, abgedeckt. Die 10 - 15 cm dicke Schicht wurde 36 Stunden vor der Abbaggerung mit angezündeten Altreifen zum Glühen gebracht. Nach dem Verlöschen war das Erdreich bis zu 1 m tief aufgetaut, und der Bagger konnte wieder arbeiten. Um die lange Transportstrecke fahrbar zu halten, hatten die Betriebsschlosser einen Schneepflug konstruiert und gefertigt, der an die Lok montiert werden konnte. Dieses Gerät hat sich vielfach bewährt. Die hervorragende Arbeit der Baggerfahrer Horst Briese, Günter Schimmel und Klaus Heier war mit entscheidend für die Produktionsentwicklung des Ziegelwerkes.

Etwa 200 m vor dem Ziegelwerk befand sich der sogenannte Bahnhof. Dort wurden die vom Tontagebau ankommenden Lorenzüge und die leeren Loren umrangiert und mit einer 10 PS LOWA - Lok zur Tonaufbereitungsanlage transportiert. Die Ziegelei steht am Fuße des Hügels, so daß der Bahnhof etwa in Dachhöhe des Produktionsgebäudes liegt. 1951 wurde eine neue Aufbereitungsanlage errichtet. Dazu gehörte auch die Rekonstruktion der Brücke vom Bahnhof zum Beschickerboden, der sich nur wenig unter der Höhe des Bahnhofs befindet. Hieraus ist erkennbar, daß die Aufbereitungsmaschinen übereinander angeordnet waren mit dem Vorteil, daß der Ton allein in die nächste Maschine fiel. Auf dem Beschickerboden befanden sich zwei Kastenbeschicker a 4 m lang von der KEMA Görlitz. Der eine beschickte den 1900 mm Kollergang von der Fa. Funke, Nienburg für Presse 2 und der andere das 900 mm Feinwalzwerk von der KEMA Görlitz für Presse 1. Das Feinwalzwerk hatte vorrangig die Aufgabe, die Kalkkonkretionen unter 1 mm zu zerkleinern, damit diese den Ziegel nach dem Brennen nicht zerstören können. Das schaffte es aber nicht.

Ab 1959 wurde mit zwei Pressen gearbeitet. Es handelte sich um Schneckenpressen der KEMA Görlitz mit 450 mm Rumpfdurchmesser, die das homogenisierte Rohmaterial stark verdichteten und zu einem Tonstrang formten. Dahinter befand sich der automatische Bügelabschneider der Fa. Hemmann, Gera. Alle Maschinen hatten Elektro - Direktantrieb.

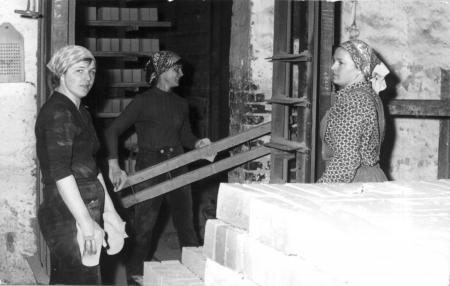

Danach wurden jeweils 2 Preßlinge von einer Frau abgenommen und auf ein Holzlattenpaar im Umlader gesetzt. Wenn 12 Lattenpaare mit je 10 Preßlingen belegt waren, blieb der Umlader stehen. Von der anderen Seite wurde ein gleisgebundener Absetzwagen mit 12 Armen in den Umlader geschoben, um die Latten mit einem Handhubhebel anzuheben. Damit fuhr der Absetzwagenfahrer auf eine elektrische Schiebebühne mit 800 mm Spur und transportierte damit den Absetzwagen zu den Trockenkammern, wo die Preßlinge im entgegengesetzten Sinne abgesetzt wurden.

Die durchschnittlichen täglichen Pressenleistungen lagen damals an der Presse 1 bei 20000 - 25000 Stück und an der Presse 2 bei 15000 - 20000 Stück. Bei einem Stückgewicht von 6 kg mußten täglich je Presse rund 120 t mit den Händen bewegt werden. Von den 2 Frauen wurde noch verlangt, das Preßlingspaar beim Absetzen auf das Lattenpaar auseinander zu rücken, damit die heiße Luft in der Trocknung die Preßlinge von allen Seiten bestreichen konnte.

Zu jedem Pressenkollektiv gehörten eine Abnehmerin, eine Lattenlegerin, eine Lattenholerin und ein Schiebebühnen- bzw. Absetzwagenfahrer. Die leeren Latten wurden von den Ofeneinfahrern in der Nähe der Pressen abgestapelt und mußten von dort geholt werden. Eigenartigerweise arbeiteten an den meisten Pressen der mir bekannten Ziegelwerke Frauen, obwohl die Arbeit sehr schwer war. Von den langjährig an den Pressen arbeitenden Frauen sind mir bekannt: Elsbeth Bohm (ihr Mann arbeitete als Ofenein- und ausfahrer), Gertrud Weykenat (ihr Mann war Brenner), Hilde Müller (ihr Mann war Betriebsschlosser), Erna Möller, Alma Günter, Gertrud Schulz (ihr Mann war Ofenein- und ausfahrer), Christel Fischer und Doris Tübicke; Schiebebühnenfahrer war Erwin Korzuschnik. Pressenmeister war Emil Dummann, nach seinem Tod Klaus Neubauer.

Außerhalb des Pressengebäudes existierte ein überdachter Raum zum Abstapeln einer Rohlingsreserve für den Winter. Darin hatten die Betriebshandwerker eine Kreuzschlagmühle aufgebaut zum Zermahlen des Trockenbruchs. Der Tonstaub wurde bei nassem Wetter im Beschicker zugesetzt, um den zu feuchten Rohstoff anzusteifen. Die Mühle entwickelte auf Grund der hohen Drehzahlen außerordentlich viel Staub.

Im Werk arbeitete eine leistungsstarke Handwerkerbrigade mit sechs Schlossern, zwei Maurern, ein Elektriker und als Leiter ein mitarbeitender Maschinenmeister. Maschinenmeister war 1956 Bernhard Gulow, langjähriger Schmied und Schlosser; von 1948 bis 1979 war es Walter Müller. Weitere Schlosser waren Fred Hill, Leo Reetz und Erwin Tonhäuser. Als Maurer arbeiteten langjährig Werner Ahlgrimm und Lothar Falkner; Werner Becker war Elektriker und Gewerkschaftsvorsitzender. 1968 verließ B. Gulow das Ziegelwerk, sein Nachfolger wurde Arno Knittel bis zur Stillegung des Werkes.

1966 konstruierten die Handwerker eine Halbautomatik zur Erleichterung der Arbeit an der Presse 2, indem die Preßlinge maschinell in den Umlader gesetzt wurden. Dadurch entfiel die schwere Arbeit der Frauen. Entscheidenden Anteil an dieser Maßnahme hatte der Maschinenmeister B. Gulow. Der Einbau und die Inbetriebnahme erfolgten 1967.

Der ständige Arbeitskräftemangel und die schwere Arbeit an der Presse 1 machten eine Leistungssteigerung an der Presse 2 erforderlich. Danach sollte Presse 1 stillgelegt werden. Zu diesem Zweck lieferte die KEMA Görlitz 1981 eine 450 mm Schneckenpresse mit Vollautomatik, d. h.. die Preßlinge wurden automatisch vom Strang abgeschnitten, zum Umlader transportiert und dort abgesetzt. Den gesamten Umbau und die Montage führte das Handwerkerkollektiv des Werkes selbst aus. Unter Leitung des Maschinenmeisters Arno Knittel wurden von diesen Kollegen hervorragende Leistungen vollbracht. Nach dem Umbau der Presse 2 wurden Spitzenleistungen von 36000 Stück in 8 Stunden erreicht. Danach konnte Presse 1 stillgelegt werden. Ein Nachteil blieb, daß durch die Holztraglatten Störungen in der Vollautomatik auftraten, da sich die Holzlatten bei Belastung etwas durchbogen. Zum Ankauf der erforderlichen Aluminiumlatten wurden vom übergeordneten Organ, dem Bezirksbauamt Neubrandenburg, die notwendigen Mittel nicht genehmigt.

Heinz Wendt schreibt in seinem Artikel, daß 1951 der Saisoncharakter der Ziegelei durch die Montage einer neuen Aufbereitungsanlage überwunden wurde. Dazu muß ergänzt werden, daß für den Ganzjahresbetrieb eine leistungsfähige künstliche Trockenanlage für die Rohlinge erforderlich ist. Es muß deshalb abgenommen werden, daß diese auch 1951 eingebaut wurde.

Die künstliche Trocknung war in Neukalen ein erheblicher Störfaktor. Die Trockenzeit der Rohlinge lag zwischen 5 - 10 Tagen, und für diese lange Trockenzeit war sie viel zu klein. Der tägliche Bedarf der Öfen lag bei 35000 Stück Rohlingen. Man bedenke, daß bei diesem Bedarf rund 35 t Wasser täglich aus den Rohlingen ausgetrieben werden mußten. Dieses Defizit war im Winter noch größer, da die Preßlinge mit einem höheren Wassergehalt und niedrigerer Temperatur in die Trocknung kamen. Ideal sind 3 % Wassergehalt, wenn die Rohlinge in den Ofen kommen. In Neukalen schwankte er zwischen 5 und 20 %. Die Folge davon waren erhebliche Schwierigkeiten im Brennprozeß, Qualitätsminderungen durch Schwachbrand und erhöhter Bruch. Nach H. Wendt wurde 1961 der Lufterhitzer für die Trockenanlage in Betrieb genommen. Hierzu noch einige Ergänzungen. Der Lufterhitzer war ein sogenannter Ökonomaiser aus Freital in Sachsen mit Schwingschubrostfeuerung. Brennmaterial waren Braunkohlenbrikett und Rohbraunkohle. Die Rauchgase erwärmten Rippenrohrpakete. Durch die Rohre drückte ein starker Exhaustor Frischluft, die sich erhitzte und in die Trockenkammer geleitet wurde. Dadurch konnte eine Verkürzung der Trockenzeit erreicht werden, aber die Heizungskosten stiegen horrent an. Täglich wurden 13 t Brennstoff verbraucht. Es mußte durchgehend geheizt werden. Die Beseitigung der Rauchgastrocknung war aus gesundheitlichen Gründen dringend erforderlich, aber diese Lösung führte die Ziegelei in die Unrentabilität.

Einige Ergänzungen zu H. Wendts Ofenbetriebsbeschreibung. Im Werk existieren zwei Hoffmannsche Ringöfen: Ofen 1 mit rund 600 m³ und Ofen 2 mit 540 m³ Brennraum. Sie wurden bis etwa 1964 mit Brikett beheizt und später mit Brikettabrieb von den Kohlehandelsplätzen und von Brikettfabriken aus dem Senftenberger Revier. Die Brennqualität hängt u. a. von dem exakten Einsetzen der Rohlinge ab. Zwischen jedem Rohling muß etwa ein fingerbreiter Abstand sein, damit beim Brennen die Rohlinge gleichmäßig von den heißen Gasen umspült werden. Die Öfen haben 18 bzw. 16 Kammern mit je einer Tür, die nach dem Setzen mit einer doppelten Tür verschlossen wurden. Mit der Mechanisierung des Ofenbetriebes 1968 änderten sich die Ofenbedingungen wesentlich. Die außerhalb der Öfen gesetzten Rohlingspakete mit etwa 200 Stück Rohlingen bildeten eine kompakte Masse, die die Strömungsverhältnisse im Ofen total verschlechterten. Dazu wurden je Ofen 6 große Türen eingebaut für die Gabelstaplerdurchfahrt. Diese Veränderungen führten zu einer entscheidenden Verbesserung der Arbeitsbedingungen für die Ofenarbeiter, aber auf der anderen Seite zu enormen Brennschwierigkeiten und zu erheblicher Qualitätsverschlechterung der Ziegel. Die erforderlichen Brenntemperaturen von 900 - 1000 o C wurden besonders im Ofen 2 nicht mehr erreicht. Ein großer Teil Schwachbrand trat auf. Die Ziegel in den Paketen waren außen besser gebrannt als innen. Der täglich erforderliche Feuerfortschritt wurde nicht mehr erreicht. Dadurch sank die tägliche Ofenleistung, und es traten bis zu 30 % schwachgebrannter Ziegel auf, die, wenn sie über Winter auf dem Staplerplatz standen, vom Frost zerstört wurden. Weiterhin wurden die Pakete, wie sie aus dem Ofen kamen, mit dem Gabelstapler auf die LKW verladen. Somit wurde erst bei der Entladung auf den Baustellen festgestellt, ob innerhalb der Pakete Bruch oder Schwachbrand war. Dieses führte zu einer Steigerung der Reklamationen und brachte den Neukalener Ziegeln einen schlechten Ruf ein, was die Absatzschwierigkeiten noch erhöhte.

Die Ofenleute, voran der Ofenmeister Fred Priepke aus Schorrentin, machten unzählige Versuche, um die Brennergebnisse bei der Paketbesetzung der Öfen zu verbessern. Dieses gelang im Ofen 1 besser als im Ofen 2. Der Ofen 2 ging sogar in der Saison einmal aus. Vor der Mechanisierung arbeiteten in jedem Ofen zwei Setzer, zwei Ausfahrer und ein Kammerräumer; nach der Mechanisierung nur noch der Kammerräumer. Langjährige Ofenarbeiter waren: Das Ehepaar Anna und Günter Geß, sie Setzer, er Ausfahrer; Willy Bohm, Ausfahrer; Ewald Zick, Ausfahrer; Emil Neusser, Ausfahrer; Günter Woykenat, Ausfahrer; Wolfgang Schulz, Ausfahrer; August Schwarz und Markus Greger, Kammerräumer. Alle vollbrachten hervorragende Leistungen bei Temperaturen bis zu 65 o C im Ofen. Dazu kamen bei den Ausfahrern noch Asche, Kohlengase und Ziegelstaub. Bei einer Tagesleistung von 22000 Stück Mauerziegel bewegte jeder mit den Händen 55 t. Besonders schädlich war die Arbeit der Kammerräumer, Ofenmuck genannt. Sie ladeten mit der Schaufel die Asche und Glutreste in eine Karre, wodurch die schädlichen Gase und der Staub noch aufgewirbelt wurden. Die bereitgestellten Atemschutzmasken wurden leider nicht getragen, da sie das Atmen erschwerten. Der Ziegelbruch und die Asche wurden auf Halde gekarrt. Nach der Ofenmechanisierung stieg die Hitze noch mehr an, ebenso die Ascheanhäufung. Die Doppeltür vor jeder Kammer wurde von den Brennern zugemauert und nach dem Brand wieder herausgenommen. Nach der Einführung des Gabelstaplerbetriebes 1968 wurden durch Eigeninitiative der Handwerker große Ofentürelemente aus Hohlbeton mit einem Stahlrahmen entwickelt, so daß das Öffnen und Schließen der Ofentüren mit dem Gabelstapler erfolgte. Nachteilig war, daß durch die großen Ofentüren mehr Kaltluft als bisher in den Brennraum drang, und dadurch entstand hinter den Türen oft Schwachbrand.

Die Ofenein- und -ausfahrer arbeiteten von Montag bis Freitag einschichtig, aber die Brenner im durchgehenden Schichtbetrieb. Ihre Aufgaben waren, den Brennstoff mit Karren, bzw. mit einem Elektroaufzug auf den Ofen zu schaffen, etwa alle 30 Minuten mit einer gebogenen Handschaufel Brennstoff in die 30 - 40 Schüttlöcher der Brennzone zu schütten, die Brenntemperatur zu überwachen und zu regulieren sowie jede vollgesetzte Kammer mit einem Papierschieber abzudichten. Langjährige Brenner waren: Karl Wiegert, Wenzel Strohwick, Emil Patschull, Fritz Suffeida und Dieter Hartleben.

Nach der Einführung der Ofenmechanisierung blieb nur noch ein Arbeitsplatz mit schwerer körperlicher Arbeit, allerdings außerhalb des Ofens, das war das Packen der Rohlinge in Pakete für den Ofeneinsatz. Die Rohlinge mußten per Hand, jeweils 2 Stück, aus dem Umlader genommen werden und nach einem genauen Schema exakt auf einen von den Betriebshandwerkern selbst konstruierten Drehtisch gepackt werden. Diese Arbeit wurde überwiegend von Frauen durchgeführt. Für jeden Ofen existierte ein Packtisch mit zwei Kollegen. Bei 20000 Rohlingen mußte jede Frau am Tag 50 t bewegen. Am Packtisch arbeiteten lange und vorbildlich Elsbeth Bohm und Gertrud Woykenat. Zum Gabelstaplerfahrer qualifizierten sich die ehemaligen Ofenarbeiter E. Zick, E. Neusser, G. Woykenat und W. Schulz. Die Gabelstapler waren mit Ziegelklemmgabeln ausgerüstet. Diese erfaßten die untere Schicht der Ziegelpakete und hoben das ganze Paket an. Im Ofen wurden diese nach einem genauen Schema wieder abgesetzt, bzw. die gebrannten Pakete aufgenommen und auf den Verladeplatz gefahren. Dieses erforderte viel Fingerspitzengefühl. Eingesetzt wurden RAK Gabelstapler aus Polen mit 2 t Tragkraft. Sie mußten einen kurzen Ladebaum haben, damit sie beim Hebevorgang nicht das Ofengewölbe beschädigten.

Der Abtransport der Ziegel erfolgte vor 1950 von den Kunden selbst. Später übernahmen zum Teil private Fuhrunternehmer den Transport. Lange Zeit fuhr Herr Albert Kruse aus Stavenhagen mit einem H 6 Lastzug für die Ziegelei. Mit Bildung der volkseigenen Kraftverkehrsbetriebe übernahm der Betrieb Malchin vertragsgebunden die Transporte. Etwa 1960 erhielt das Ziegelwerk eine Zugmaschine Zetor und eine Pionier mit jeweils zwei Anhängern und später kamen noch zwei Lastzüge W 50 für den Absatz dazu.

In den 70er Jahren wurde von der Regierung angewiesen, daß der Abtransport der Ziegel per Straße nur bis zu einer Entfernung von 50 km Luftlinie erfolgen darf. Das Ziegelwerk wurde aber vom Bezirksbauamt und dem VEB Baustoffversorgung Neubrandenburg mit Lieferungen eingewiesen, die 100 km und weiter entfernt waren. Demzufolge mußte die Bahnverladung eingeführt werden. Dieses wurde zu einer schweren Belastung der Ziegler. Die Deutsche Reichsbahn, man sagte, sie sei ein Staat im Staate, stellte die Waggons nach ihrem Ermessen, auch am Wochenende und feiertags. Nach Anruf von der DR mußten die Waggons innerhalb von 2,5 Std. beladen werden. Da im Betrieb keine Verladebrigade existierte, mußten ständig vier Kollegen in Bereitschaft sein. Die Ziegelpakete wurden mit Gabelstaplern aufgeladen und zum Bahnhof Neukalen gefahren. Das mußte sehr langsam gehen, damit die Pakete nicht verrutschten, denn sie waren weder in Folie verschweißt, noch mit Stahlband umringt.

Das Umladen auf die Waggons erfolgte wieder mit Gabelstapler. Am meisten belastet waren die Kraftfahrer. Sie mußten auch noch die Kohle vom Bahnhof zur Ziegelei transportieren. Ein unermüdlicher Kraftfahrer war Walter Jaskulski. In der Be- und Entladung waren u. a. die Kraftfahrer Wilfried Reetz, Diet. Woykenat, Ewald Zick und Emil Dummann tätig.

Auf Grund der direkt am Betrieb gebauten Werkwohnungen arbeiteten mehrere Eheleute in der Ziegelei. Nachstehend seien einige genannt: Hilde und Walter Müller, Adelheit und Arno Knittel, Edith und Dieter Woykenat, Gertrud und Wolfgang Schulz, Elsbeth und Willi Bohm, Hanni und Emil Neusser, Irmgard und Günter Schimmel, Gertraud und Ewald Zick sowie Erna und Heinz Wendt.

Fotos von 1974:

Emil Neusser mit seinem Gabelstapler

Beim Verladen der Ziegel

Ewald Zick, Hanni Neusser, Gertrud Weykenat und Gertrud Schulz

Hanni Neusser, Gertrud Schulz und Gertrud Weykenat

(von links nach rechts)

Günter Weykenat setzt Rohlinge in den Ofen

Von Links: Erna Briese, Hilde Chrenko und Veronika Neubauer

Nachstehend einige Schwerpunkte zu den Leitungsproblemen des Ziegelwerkes. Wie Heinz Wendt schreibt, wurde die Ziegelei 1945 Volkseigentum und firmierte sich: “VEB (K) Ziegelwerk Neukalen”. Übergeordnetes Organ war der Rat des Kreises Malchin. Der Betriebsleiter war für das Werk voll verantwortlich. Er leitete den Betrieb nach den Grundsätzen der Einzelleitung mit kollektiver Beratung. Vom Werk wurden Jahresplanvorschläge ausgearbeitet. Danach erteilte der Rat des Kreises, Bauamt bzw. die Plankommission verbindliche Jahresplanauflagen, die sich vielfach nicht mit den Vorschlägen des Ziegelwerkes deckten. Monatlich erfolgten Plan / Ist - Abrechnungen beim Rat des Kreises und vor der Belegschaft. Auf Grund der Lieferanweisungen vom Rat des Kreises und dem VEB Baustoffversorgung Neubrandenburg war eine Verkaufswerbung nicht erforderlich.

1956 waren folgende Mitarbeiter in der Leitung und Verwaltung tätig: Erich Schmidt, Betriebsleiter; Max Weinelt, Hauptbuchhalter; Klara Schmidt, Buchhalterin; Lucie Heinisch, später verheiratete Giehl (kaufmännischer Lehrling seit 1953, später als Lohnbuchhalter bis zur Schließung des Ziegelwerkes tätig); Emil Dummann, Pressen- und Grubenmeister; Paul Liese, Ofenmeister (er verstarb 1965, sein Nachfolger wurde Fred Priepke).

Als Betriebsleiter vor 1956 sind noch bekannt: Gustav Bohm und Walter Besank. Betriebsleiter nach 1956: etwa 1959 Paul Hennig (er kam von Balberge bei Halle), danach Harald Kerkhoff, ihm folgte Klaus Meinel (er ging später in die zentrale Leitung nach Möllenhagen als Technischer Leiter), anschließend Heinz Wendt (er wurde ebenfalls von Möllenhagen als Gütekontrolleur übernommen), sein Nachfolger wurde Karl - Friedrich Beutz bis Juni 1987, danach übernahm Günter Sommerfeld diese Aufgabe bis zur Stillegung des Werkes im August 1990. Erna Wendt war als Absatzbearbeiterin von 1968 bis 1991 tätig und Hilde Müller von 1969 bis 1980 als Ökonom.

Ab 1.1.1964 wurde das Ziegelwerk dem VEB (B) Vereinigte Ziegelwerke Neubrandenburg, Sitz Möllenhagen, Kreis Waren / Müritz zugeordnet. Zu diesem neuen Betrieb gehörten noch das Ziegelwerk Altentreptow, Kalksandsteinwerk Demmin, Ziegelwerk Groß Wokern, Ziegelwerk Malchow, Ziegelwerk Möllenhagen und das Ziegelwerk Woldegk. Die zentrale Leitung befand sich in Möllenhagen. Ab diesem Zeitpunkt reduzierte sich die Verwaltungsarbeit im Werk auf die Lohnbuchhaltung, die Absatzregulierung und die Sorge um die Menschen.

Nach 1965 trat eine allgemeine Krise in der Ziegelindustrie der DDR ein. Im Ministerium für Bauwesen und den bezirklichen Bauämtern (Bezirksbaudirektor war damals Hermann Barth), wurde die Meinung vertreten, daß alle Bauaufgaben in der DDR mit Beton gelöst werden können. Diese Periode führte zu außerordentlichen Schäden in der Ziegelindustrie und im Bauwesen. Die jungen Menschen wählten deshalb den zukunftslosen Beruf des Zieglers nicht mehr. Die Studienrichtung Grobkeramik an der Ingenieurschule für Baustofftechnologie in Apolda wurde eingestellt. Das technische Zentrum der Ziegelindustrie, die KEMA Görlitz, vernachlässigte ab diesem Zeitraum die Ziegelindustrie und konzentrierte sich auf die Maschinenherstellung und Entwicklung der Betonindustrie sowie Glas und Keramik. Diese Entwicklung wirkte sich auch negativ auf das Ziegelwerk Neukalen aus. Die Absatzschwierigkeiten wurden immer größer, und es fehlte an fachlichem Nachwuchs.

Erst 1973 verbesserte sich die Situation durch den Regierungsentscheid, der Zulassung des Baues von Eigenheimen. Ab dieser Zeit stieg der Bedarf an Ziegeln wieder an. In den Folgejahren konnte unter anderem der Ziegelbedarf im Bezirk Neubrandenburg durch das Eigenaufkommen nicht mehr gedeckt werden. In den “höheren Etagen” setzte sich die Erkenntnis langsam wieder durch, daß Beton und Ziegel wertvolle Baustoffe sind. Der wissenschaftliche technische Fortschritt der Ziegelindustrie blieb in der DDR jedoch auf der Strecke.

Der mehrfache Betriebsleiterwechsel hatte offensichtlich seine Ursachen in den ständigen Qualitätsschwierigkeiten infolge des wechselhaften Rohstoffs und der nicht ausreichenden Trockenkapazität. Weiterhin wirkte sich der ständige Leistungsdruck der übergeordneten Organe und der Mangel an Arbeitskräften negativ auf diese Personen aus. Hauptursache waren die komplizierten Arbeitsbedingungen im Ziegelwerk und das Arbeitsplatzangebot in Malchin mit besseren Arbeitsbedingungen und teilweise höheren Löhnen. Infolge der fehlenden Arbeitskräfte mußten immer mehr Überstunden geleistet werden, was die Menschen mißmutig machte. Im ersten Halbjahr 1986 zum Beispiel waren von den geplanten 70 Produktionsarbeitern nur 56 vorhanden. Um noch weiteres Abwandern zu verhindern, wurde der Ofen 2 im Jahre 1986 zeitweilig stillgelegt. Das führte zu einer Reduzierung der Jahresproduktion von 8,4 auf 6,1 Mio. Mauerziegel. Um dadurch das finanzielle Ergebnis nicht zu verschlechtern, übernahm das Ziegelwerk die Herstellung von Ofentürrahmen für den VEB Ausbau Altentreptow. Diese Arbeit konnte mit drei Kollegen bewältigt werden und brachte 1986 einen Wert von 2,9 Mio. Mark. Für den kurzfristigen Ausbau eines geeigneten Arbeitsraumes leisteten die Betriebshandwerker unter Leitung von Arno Knittel eine hervorragende Arbeit. In dieser Abteilung arbeiteten zeitweilig die Kollegen Fred Hill, stellvertretender Maschinenmeister, Günter Weykenat und Wolfgang Schulz.

Die immer stärker auftretende Materialknappheit stellte sehr hohe Anforderungen an den Betriebsleiter und die Handwerker, insbesondere da viele Maschinen veraltet waren. In den letzten Jahren gab es weder Verschleiß- und Ersatzteile für die Pressen, noch Elektromotore, Getriebe, ja nicht einmal mehr Schrauben und Nägel, aber die Produktion sollte maximal laufen. In dieser Situation regenerierten die Betriebshandwerker die Verschleißteile selbst, reparierten und überholten die Diesellokmotoren, stellten Bagger- und andere Ersatzteile selbst her, sogar Schrauben und Nägel.

Im Ziegelwerk Neukalen wurde auf Grund der Rohstoffzusammensetzung keine Frostbeständigkeit der Ziegel erreicht. Sie wurden als Hintermauerziegel HM 150 bzw. HM 100 (150 bzw. 100 kp Druckfestigkeit pro cm²) verkauft. Das damit hergestellte Mauerwerk mußte verputzt werden. Verwendet wurden die Ziegel für Eigenheime, mehrstöckige Wohnhäuser, landwirtschaftliche Produktionsbauten und mittlere Industrieanlagen.

Einige Ergänzungen zu den sozialen Bedingungen im Ziegelwerk. Gemäß Heinz Wendt wurde 1956 das Sozialgebäude errichtet, wodurch die sozialen Bedingungen für die Betriebsangehörigen entscheidend verbessert wurden, insbesondere für die Ofenleute. In der Küche neben dem Gemeinschaftsraum wurde Mittagessen selbst gekocht und zum Preis von -,60 bis 1,- Mark für Betriebsangehörige abgegeben. Kalte und warme Getränke standen immer zur Verfügung. Für die Nachtschichtler wurden Verpflegung und Getränke kostenlos zur Verfügung gestellt. Die Ofenarbeiter und Heizer erhielten täglich 0,5 Liter Milch kostenlos. In der Küche waren tätig: Veronika Neubauer, Gertrud Patschull, Herta Detloff, Anni Weihe und Hilde Krenkow.

Alle Ofenleute und Heizer wurden jährlich einmal im Auftrag des Betriebes gründlich untersucht, um gesundheitliche Schäden rechtzeitig zu erkennen und zu beseitigen. Der Betrieb unterstützte die Familien bei der Unterbringung ihrer Kinder in Kinderkrippen und -gärten. Für Eigenheimbauer wurden Maschinen, Geräte und Kraftfahrzeuge kostenlos zur Verfügung gestellt. Auf der Insel Rügen in Vieregge bei Neukirchen wurde ein altes Bauernhaus zu einem schönen Ferienobjekt ausgebaut. Eine hervorragende Arbeit leisteten dabei die Betriebsmaurer W. Ahlgrimm und L. Falkner. Für die Kinder der Betriebsangehörigen stand ein Kinderferienlager in Laschendorf am Fleesensee bei Malchow zur Verfügung. Dort konnten sie sich jährlich drei Wochen lang für 12,- Mark erholen.

Alle Kollektive hatten sich der Bewegung angeschlossen, jährlich den Titel “Kollektiv der sozialistischen Arbeit” zu erreichen. Dazu hatten sie sich konkrete Ziele in der Arbeit, der Qualifizierung, der gegenseitigen Unterstützung, des kulturellen Lebens u. a. gestellt. Sie führten darüber oft sehr schön ausgestaltete Tagebücher. Am Jahresende wurde abgerechnet, und in den meisten Fällen wurde die Auszeichnung mit einer Brigadefeier verbunden.

Unten von links nach rechts:

Alfred Hill, Werner Ahlgrimm, Lothar Falkner, Klaus Neubauer, Arnold Kittel, Werner Becker

Oben von links nach rechts:

Erwin Tonhäuser, Karl-Friedrich Beutz, Ulrich Schröder

Aktivistenauszeichnung durch den Betriebsleiter Klaus Meinel

Von links nach rechts:

Arnold Knittel, Karl-Friedrich Beutz, Alfred Hill, Walter Müller, Alfred Nentwig, Leo Reetz, Erwin Tonhäuser, Klaus Meinel

Ziegeleiansicht 1979

Das Sozialgebäude, Juni 1979

Wohnblocks auf der Ziegelei, Sept. 1979

Ziegeleieingang, Sept. 1979

Ziegeleiansichten 1979

Tongrube südlich von Schlakendorf 1980

Tongrube südlich von Schlakendorf, Sept. 1986

Die Ziegelei 1985

1990 wurde das Ziegelwerk von der Treuhand übernommen und geschlossen. Die Arbeitskräfte wurden entlassen und gingen zu 90 % in die Arbeitslosigkeit.

Nachstehend noch einige Zahlen:

Jahresproduktion Mauerziegel in Millionen Stück:

1967 10,7

1968 10,5

1969 9,3

1970 10,2

1971 10,3

1972 10,3

1973 9,8

1974 9,5

1975 10,3

1976 9,8

1977 10,3

1978 9,5

1979 8,3

1980 8,3

1981 8,1

1982 4,3

1983 7,3

1984 8,7

1985 8,4

1986 6,1

1987 6,1

Durchschnittsbruttolöhne pro Jahr in Mark:

1967 6350,-

1970 7060,-

1975 7924,-

1980 9920,-

1985 9310,-

1987 10520,-

Einer der letzten Lorenzüge, Juni 1990

Video über die Schornsteinsprengung am 1.3.2013:

Das Ziegeleigelände nach dem Abriß, März 2014